Las impresoras 3D tambi¨¦n pueden con la cer¨¢mica

Un nuevo proceso de impresi¨®n crea estructuras de cer¨¢mica 10 veces m¨¢s resistentes que los materiales disponibles en el mercado

Con el calor suficiente, no hay material que se le resista a una impresora 3D. Primero fueron los pl¨¢sticos y materias org¨¢nicas blandas como el chocolate. Despu¨¦s le toc¨® el turno al acero y, m¨¢s recientemente al vidrio. Pero la cer¨¢mica es otra cosa. No solo no se funde como los otros materiales, su proceso de fabricaci¨®n exige una presi¨®n y temperaturas que la hac¨ªan inmune a los encantos de la impresi¨®n 3D. Sin embargo, un grupo de ingenieros ha encontrado la manera de usar una impresora comercial para conseguir estructuras cer¨¢micas mucho m¨¢s resistentes que las industriales.

La cer¨¢mica, el gres, la porcelana o los azulejos son materiales a base de arcillas (silicatos de aluminio) cuyo m¨¦todo de fabricaci¨®n b¨¢sico se remonta al Neol¨ªtico. A escala industrial, mediante un procesado denominado sinterizado, la arcilla en polvo es sometida a prensado con miles de kilos de presi¨®n por cent¨ªmetro cuadrado y cocci¨®n por encima de los 1.500?. Una vez elaborada la pieza, solo materiales tan duros como el corind¨®n o el diamante la pueden mecanizar, as¨ª que las piezas defectuosas suelen acabar en la basura.

En los a?os 60, el descubrimiento de pol¨ªmeros (macromol¨¦culas) de materiales cer¨¢micos facilit¨® la fabricaci¨®n de la cer¨¢mica pero no hasta el punto de que una impresora pueda con ella. Hay unas cuantas impresoras 3D que se han atrevido a trabajar con part¨ªculas cer¨¢micas disueltas en resinas fotosensibles o polvos cer¨¢micos fundibles, pero sus resultados son tan lentos de obtener, toscos, simples y fr¨¢giles que algunos pioneros como Shapeway desistieron de imprimir cer¨¢mica.

"Nuestro nuevo proceso de impresi¨®n 3D nos permite aprovechar todas las grandes propiedades de la cer¨¢mica, como si gran dureza, su resistencia, su alta refracci¨®n o su resistencia a la corrosi¨®n y la abrasi¨®n", dice Tobias Schaedler. Este cient¨ªfico de materiales y sus colegas de los Laboratorios HRL (EE UU) han encontrado la manera de sortear los problemas que plantea este material tan duro y fr¨¢gil a la vez. "Hasta ahora, los elementos cer¨¢micos eran muy dif¨ªciles de fabricar porque necesitan ser consolidados mediante el sinterizado de los polvos, lo que introduce el problema de la porosidad y limita tanto las formas a conseguir como la resistencia", comenta Schaedler.

El nuevo proceso usa impresoras 3D ya existentes en el mercado

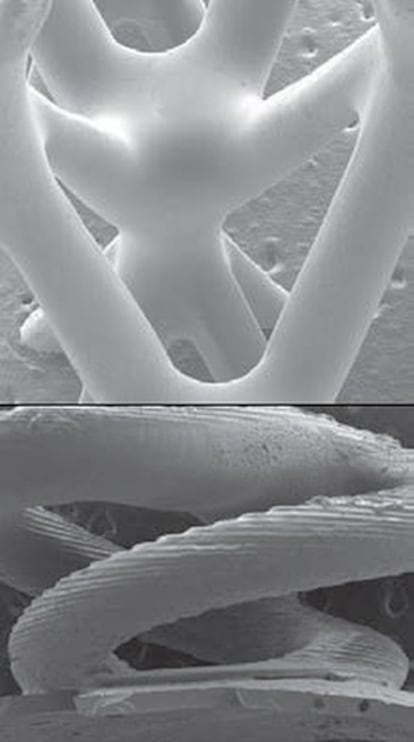

Lo que ellos han hecho ha sido convertir materiales artificiales precursores de la cer¨¢mica como el siloxano o el silazano en resinas sensibles a la luz ultravioleta. Como con los modernos empastes, la resina se endurece al aplicarle luz. Los investigadores usaron una impresora 3D (una Form 1+ de Formlabs) para imprimir desde un sacacorchos hasta varias estructuras en forma de malla o panal. Para el primero, usaron una de las t¨¦cnicas dominantes en la impresi¨®n 3D, la estereolitograf¨ªa. Pero para las estructuras, recurrieron a un original sistema de guiado de la luz (SPPW) que iba endureciendo la resina siguiendo un patr¨®n determinado.

"Usando la estereolitograf¨ªa, se necesitan de cuatro a ocho horas para tener una estructura de cinco cent¨ªmetros. Con nuestro proceso SPPW, podemos imprimir paneles de 2 cm de grosor en 60 segundos, pero la forma se limita a mallas, panales de abeja o estructuras similares", explica Schaedler.

El siguiente paso fue endurecer las impresiones mediante la cocci¨®n. Para ello usaron el procedimiento de pir¨®lisis, horneando los materiales a 1.000? y en ausencia de ox¨ªgeno. Con ello consiguieron unas cer¨¢micas, en particular las impresas con SPPW, de muy baja porosidad y una gran resistencia al corte y la presi¨®n. "Logramos una cer¨¢mica plenamente densa con una resistencia 10 veces mayor que la de las espumas cer¨¢micas convencionales", asegura el cient¨ªfico de materiales.

Sin embargo, la necesidad de la pir¨®lisis aleja la impresi¨®n de cer¨¢mica del fen¨®meno de democratizaci¨®n que vive la impresi¨®n 3D, donde casi cualquiera puede imprimir ya casi cualquier cosa. "Para la pir¨®lisis solo necesitas un horno que pueda alcanzar los 800? en una atm¨®sfera inerte (arg¨®n o nitr¨®geno, no aire). Muchos artistas usan este tipo de hornos en sus estudios. Uno de esos cuesta entre 2.000 y 4.000 d¨®lares y la impresora la compramos por unos 3.000. As¨ª que creo que cualquiera puede hacerlo en su garaje", replica Schaedler.

En todo caso, los autores de este avance, publicado en la revista Science, dejan claro que se trata de un primer paso y que, como pas¨® con otros materiales, como el pl¨¢stico o el acero, la impresi¨®n 3D de cer¨¢mica avanzar¨¢ siguiendo sus pasos: cada vez m¨¢s objetos, mayor calidad y menor coste. En el caso de las cer¨¢micas, Schaedler, estima que a¨²n faltan unos cinco a?os para que el proceso sea una realidad comercial. Para entonces, cree que no se tratar¨¢ de imprimir un sacacorchos o unas cuantas baldosas para casa, sino para algo m¨¢s sofisticado, "desde componentes de motores de reacci¨®n y veh¨ªculos hipers¨®nicos a intrincadas partes de dispositivos de microelectr¨®nica".

Tu suscripci¨®n se est¨¢ usando en otro dispositivo

?Quieres a?adir otro usuario a tu suscripci¨®n?

Si contin¨²as leyendo en este dispositivo, no se podr¨¢ leer en el otro.

FlechaTu suscripci¨®n se est¨¢ usando en otro dispositivo y solo puedes acceder a EL PA?S desde un dispositivo a la vez.

Si quieres compartir tu cuenta, cambia tu suscripci¨®n a la modalidad Premium, as¨ª podr¨¢s a?adir otro usuario. Cada uno acceder¨¢ con su propia cuenta de email, lo que os permitir¨¢ personalizar vuestra experiencia en EL PA?S.

?Tienes una suscripci¨®n de empresa? Accede aqu¨ª para contratar m¨¢s cuentas.

En el caso de no saber qui¨¦n est¨¢ usando tu cuenta, te recomendamos cambiar tu contrase?a aqu¨ª.

Si decides continuar compartiendo tu cuenta, este mensaje se mostrar¨¢ en tu dispositivo y en el de la otra persona que est¨¢ usando tu cuenta de forma indefinida, afectando a tu experiencia de lectura. Puedes consultar aqu¨ª los t¨¦rminos y condiciones de la suscripci¨®n digital.

Sobre la firma