Universidad de Concepci¨®n desarrolla l¨˘mina de cobre amigable con el ecosistema

En un momento cr¨Ştico para el medio ambiente, el desarrollo de tecnolog¨Şas de procesamiento de cobre cero emisiones y cero residuos se convierte en una prioridad imperiosa. Es por eso que investigadores de la Universidad de Concepci¨®n han desarrollado un proceso sostenible que deja atr¨˘s el sistema tradicional

El cobre, un recurso esencial en la era moderna, ha sido un componente vital en industrias que van desde la electr¨®nica hasta la infraestructura. Sin embargo, su extracci¨®n y procesamiento tradicionalmente han llevado consigo un impacto ambiental considerable, con emisiones de gases nocivos y la generaci¨®n de desechos que comprometen los ecosistemas circundantes.

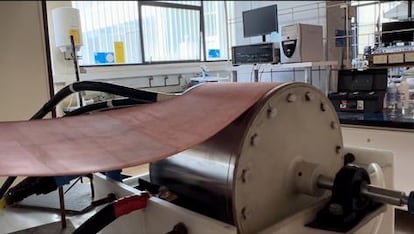

La necesidad de repensar este proceso se ha vuelto imperativa para la Universidad de Concepci¨®n, que junto a la empresa Atacama Copper Foils han desarrollado un proceso que permite la producci¨®n de una l¨˘mina de cobre electrodepositada, producto con mayor valor agregado comparado con la pr¨˘ctica actual de disolver el cobre en una soluci¨®n ¨˘cida. La alternativa que se presenta, adem¨˘s, aprovecha distintas fuentes de cobre y recursos de menor valor, lo que aumenta la sostenibilidad del proceso.

A esta iniciativa se suma el procesamiento de concentrados de cobre cero emisiones y cero escorias que se desarrolla por el equipo de investigadores liderado por el Dr. Igor Wilkomirsky. Este nuevo concepto tecnol¨®gico para tratar concentrados de cobre no requiere etapas de fundici¨®n y conversi¨®n. Adem¨˘s, tiene como base la utilizaci¨®n de hidr¨®geno verde.

ˇ°El nuevo proceso en desarrollo en la UdeC, a diferencia de los convencionales, permite recuperar virtualmente todos los metales de valor contenidos en los concentrados de cobre, como el cobre obviamente, el hierro, el molibdeno, azufre y s¨Şlice, adem¨˘s de los metales nobles (oro, plata y otros). El proceso consta de tres etapas principales: oxidaci¨®n a alta temperatura, reducci¨®n con hidr¨®geno verde y separaci¨®n del hierro del cobre y s¨Şliceˇ±, explica el Dr. Wilkomirsky.

Actualmente, a nivel mundial existen dos maneras para la obtenci¨®n de foil de cobre: una es por laminaci¨®n, que se consigue por medio de procesos mec¨˘nicos a partir de un c¨˘todo de cobre, y la otra es por electrodepositaci¨®n a partir de soluciones de alta pureza. ˇ°El foil electrodepositado es un producto que ha incrementado su demanda principalmente por sus aplicaciones en electromovilidad, pues se obtiene con caracter¨Şsticas f¨Şsicas y qu¨Şmicas respecto del laminado. En Chile, el producto cat¨®dico corresponde a c¨˘todos de cobre de muy alta pureza (99.999% Cu). En algunos pa¨Şses, este producto se utiliza como fuente de cobre para producir l¨˘minas o foil de cobre de entre 10 y 150 micrones. Nuestro desarrollo permitir¨˘ utilizar fuentes no convencionales para producir foil de cobre electrodepositado sin necesidad de pasar por la producci¨®n de c¨˘todosˇ±, explica el Dr. Jorge Carpinelli, director de Desarrollo e Innovaci¨®n de la Universidad de Concepci¨®n.

Seg¨˛n el directivo, este nuevo proceso recupera todos los metales de valor del concentrado de cobre. ˇ°En la tecnolog¨Şa convencional de fundici¨®n se recupera solo cobre con los metales nobles y azufre como ¨˘cido sulf¨˛rico; no genera escoria a diferencia de las fundiciones convencionales que producen de 1 a 1,5 toneladas de escoria por tonelada de cobre producido, donde se pierden el hierro, molibdeno y s¨Şlice; y tiene una baja huella de carbono, y genera parte significativa de la energ¨Şa y agua requeridas en el procesoˇ±, explica Carpinelli.

El avance hacia esta meta revolucionaria no solo disminuir¨˘ el impacto ambiental, sino que tambi¨¦n impulsar¨˘ una mayor sostenibilidad en las industrias dependientes del cobre. Las innovaciones en este ¨˘mbito podr¨Şan abrir la puerta a una nueva era de producci¨®n de cobre, donde la eficiencia y la responsabilidad medioambiental converjan. El Dr. Jorge Carpinelli concluye: ˇ°Estimamos que los ingresos por tonelada de concentrado tratado ser¨˘n superiores a los que hoy d¨Şa obtienen, siendo los costos de inversi¨®n de capital muy competitivos respectos a los de una fundici¨®n convencional, haciendo que el negocio de procesar concentrados con la tecnolog¨Şa UdeC sea altamente atractivoˇ±.